Cleanospector: Fluorescencia para garantizar la limpieza de piezas en producción

Evaluación de la limpieza de superficies metálicas de forma numérica mediante un instrumento portátil y de uso sencillo.

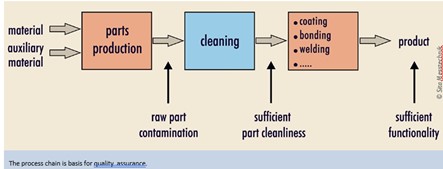

Para numerosos procesos de producción es necesario que las superficies de las piezas estén completamente limpias. Los recubrimientos, como el chapado metálico o la pintura, así como las uniones, como las soldaduras y los ensamblajes, requieren piezas suficientemente limpias para asegurar la calidad necesaria de la pieza con el fin de garantizar su funcionalidad y fiabilidad, así como la prevención de la corrosión y mantener la solidez, ó simplemente obtener una buena apariencia.

Las contaminaciones que suelen perjudican la calidad de una limpieza son residuos fílmicos de materiales auxiliares que se usan en producción como lubricantes, o para la conservación de materiales que sean sensibles a la corrosión. La adherencia de partículas en la superficie, resultantes de procesos de mecanizado, puede perjudicar considerablemente la fiabilidad de piezas mecánicas y eléctricas debido al desgaste, bloqueos o cortocircuitos.

Diseño del proceso de limpieza según aplicación: Una buena limpieza de las piezas depende de los procesos específicos de producción y del propio producto. Un proceso de limpieza vendrá definido por el tipo de contaminación, el proceso de seguimiento y los requisitos de limpieza, así como los requisitos específicos del producto. Los procesos de limpieza industrial deben garantizar que se alcanza una limpieza suficiente.

Idealmente, los procesos y la tecnología de limpieza están diseñados según la aplicación en particular del producto, según sean las propiedades de la pieza, como el material y el diseño, así como por el tipo y la cantidad de contaminación y los requisitos en cuanto a la limpieza de las piezas y el rendimiento necesario. En entornos industriales, se usan principalmente métodos de limpieza química en húmedo.

Idealmente, los procesos y la tecnología de limpieza están diseñados según la aplicación en particular del producto, según sean las propiedades de la pieza, como el material y el diseño, así como por el tipo y la cantidad de contaminación y los requisitos en cuanto a la limpieza de las piezas y el rendimiento necesario. En entornos industriales, se usan principalmente métodos de limpieza química en húmedo.

Impactos en la limpieza de las piezas: Se deben tener en cuenta los requisitos anteriores a la hora de elegir los procesos y los productos químicos: por ejemplo, a base de agua o disolvente, pulverización o inmersión con inundación/flotación o ultrasonidos, el diseño del sistema (multi -zona o cámara única) y tratamiento de los medios mediante filtros y separadores de aceite.

Una vez definida la tecnología y los productos químicos de limpieza, se puede controlar el resultado del proceso de limpieza mediante los parámetros del programa de limpieza (temperatura, duración, acción mecánica y ciclos) y en el caso de procesos acuosos mediante el uso de valores de referencia y límite de concentración del limpiador.

Las condiciones de los medios de limpieza y enjuague y del equipo varían según el proceso específico. La contaminación arrastrada reduce la eficacia de la limpieza y puede permanecer en las piezas como residuos.

Los distintos componentes del limpiador se utilizan y consumen de forma diferente. El envejecimiento y el desgaste pueden tener un efecto negativo en las presiones de pulverización, la potencia ultrasónica y el rendimiento del filtro.

Control de calidad para una limpieza suficiente de las piezas: Es absolutamente necesario identificar y tener en cuenta todas las influencias anteriores para lograr el objetivo de que el proceso garantice la gestión de la calidad y, por tanto, la limpieza estable de las piezas. Por lo tanto, es posible producir calidad en lugar de adquirir calidad probando piezas rechazadas.

Esto requiere primero definir la limpieza suficiente necesaria para el procesamiento o uso específico de las piezas. También es necesario elegir técnicas de medición adecuadas para detectar contaminaciones alarmantes.

Para garantizar un resultado de limpieza consistente, el proceso de limpieza debe controlarse mediante el monitoreo y la acción correctiva con respecto a los productos químicos y el equipo de la planta utilizados. El control de la limpieza de las piezas mediante una tecnología de medición especialmente adaptada permite seguir el curso del proceso e intervenir rápidamente en caso de resultados de limpieza cada vez peores.

SITA Messtechnik ofrece dispositivos de medición orientados a la producción para controlar los procesos de limpieza y, basándose en muchos años de experiencia, ofrece soporte al usuario para la gestión de procesos.

Inspeccionar la limpieza de las piezas.

El siguiente ejemplo demuestra la garantía de calidad de las piezas de automóviles mediante el control de su limpieza: en la producción de transmisiones, los ejes y los engranajes se conectan mediante soldadura láser. La calidad de la puntera de la costura de soldadura y, por tanto, la resistencia de la unión se ven afectados negativamente por los residuos del lubricante refrigerante utilizado en los procesos de mecanizado. Durante la soldadura, la película de aceite se evapora y se genera gas, lo que provoca la formación de poros en el cordón de soldadura.

El uso de sistemas de medición de fluorescencia en línea y o en paralelo permite examinar la cantidad de contaminación. Los valores límite para una limpieza suficiente de las piezas se determinaron empíricamente correlacionando los valores de medición de fluorescencia con la calidad de la costura de soldadura. Las inspecciones periódicas de las superficies de soldadura ayudan a detectar cambios y permiten una rápida intervención en el proceso de limpieza.

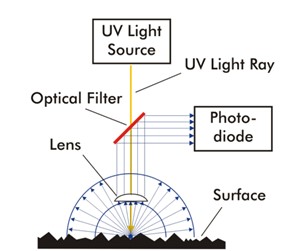

Tecnología de medición de fluorescencia: Los dispositivos de medición portátiles y en línea de SITA han demostrado ser eficaces durante años para detectar contaminación fílmica en las superficies de las piezas. La inspección de limpieza sin contacto utiliza la característica de contaminación como aceites, grasas, lubricantes refrigerantes y agentes de separación para emitir fluorescencia al excitarse con luz ultravioleta. La intensidad de la fluorescencia depende de la cantidad de contaminación en la superficie. El proceso permite realizar mediciones independientemente de la rugosidad de la superficie y la intensidad de la fluorescencia se mide en RFU (unidad de fluorescencia relativa). Según los requisitos de la norma ISO 9001:2008, los dispositivos de medición de fluorescencia se calibran utilizando normas especialmente desarrolladas, lo que garantiza que los resultados de medición de todos los dispositivos sean comparables.

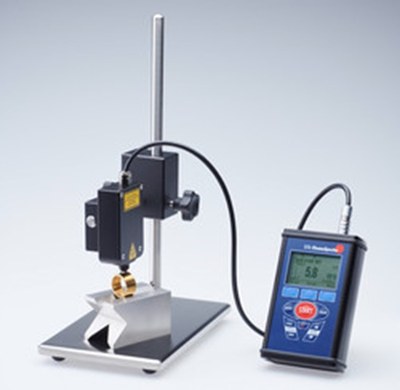

El robusto dispositivo de medición móvil CleanoSpector ha sido desarrollado específicamente para garantizar la calidad en los procesos de limpieza industrial. El funcionamiento intuitivo garantiza mediciones sencillas y rápidas directamente en el proceso o en el laboratorio.

El robusto dispositivo de medición móvil CleanoSpector ha sido desarrollado específicamente para garantizar la calidad en los procesos de limpieza industrial. El funcionamiento intuitivo garantiza mediciones sencillas y rápidas directamente en el proceso o en el laboratorio.

El puntero integrado permite posicionar con precisión el área de medición, que tiene un diámetro de 1 mm.

De este modo se pueden controlar piezas de todos los tamaños y formas. Se pueden configurar perfiles para diferentes piezas y procesos y modificarlos para adaptarse a cada tarea ajustando la calibración, los umbrales de advertencia e intervención, el número y posición de los puntos de medición y la sensibilidad del proceso.

El modo de medición de limpieza del dispositivo muestra la limpieza de la pieza en porcentaje. Se calibra sobre una pieza completamente limpia, lo que corresponde al 100 % de limpieza. Por el contrario, las piezas muy contaminadas se evalúan con menos del 10 % de limpieza.

Características del Cleanospector

Características del Cleanospector

Inspección de la limpieza de superficies sin contacto y sin contaminación

• Medida de la limpieza de la superficie de forma muy simple, pulsando el boton START.

• Alta reproducibilidad.

• Medida a diferentes temperaturas sin ninguna influencia.

• Calibración simple sobre una superficie limpia.

• Sensor resistente y de diseño sencillo.

• Aparato portátil que permite su uso en producción o laboratorio.