Control de calidad de polvos metálicos para fabricación aditiva

¿Es la difracción láser por sí sola lo suficientemente buena para la caracterización de partículas?

Fabricación aditiva

Las técnicas de fabricación aditiva son de gran interés, especialmente en la construcción de aeronaves. La impresión 3D metálica abre posibilidades completamente nuevas para la reducción de peso y, en consecuencia, para reducir el consumo de queroseno. Las piezas que antes tenían que ensamblarse a partir de docenas de componentes individuales ahora se pueden fabricar directamente en una sola pieza. Los avances en el desarrollo de la fabricación aditiva permiten que cada vez se produzcan más piezas en grandes cantidades mediante impresión 3D.

Los polvos utilizados para la fabricación aditiva deben cumplir con los más altos estándares de calidad: La distribución de tamaños debe ser estrecha y debe conocerse con la mayor precisión posible para controlar el comportamiento del material durante el proceso de sinterización. El rango de tamaño de partícula suele estar entre 20 y 80 μm para la fabricación aditiva. El polvo, las partículas no esféricas o los granos grandes y fundidos perturban el proceso de fabricación y pueden causar defectos en el componente.

Dado que solo se incorpora una pequeña parte del polvo en el componente, inevitablemente queda mucho polvo que se reutiliza para el siguiente proceso. Si el polvo reciclado sigue cumpliendo los requisitos de alta calidad es una de las cuestiones más importantes en el análisis de los polvos metálicos. En este artículo presentamos dos métodos para caracterizar el tamaño de partícula de polvos metálicos: Difracción Láser (dispositivo de medición: SYNC) y Análisis Dinámico de Imágenes (dispositivo de medición: CAMSIZER X2). Ambos métodos proporcionan una distribución de tamaño, pero solo los métodos de imagen también detectan la forma de la partícula que es crucial para la idoneidad de un polvo para la fabricación aditiva. Mientras que el CAMSIZER X2 es un dispositivo dedicado al análisis de imágenes, el SYNC combina la difracción láser y el análisis dinámico de imágenes de una manera única.

El moldeo por inyección de metal (MIM) es otro proceso pulvimetalúrgico que es particularmente adecuado para producir componentes pequeños con geometría compleja en grandes cantidades. Con un tamaño de partícula de 1-10 μm, los polvos utilizados para este proceso son incluso más finos que los utilizados para la fabricación aditiva. Sin embargo, con los métodos y equipos presentados aquí, incluso estos polvos finos se pueden analizar sin ningún problema.

Higo. 1: Con técnicas de fabricación aditiva como la sinterización selectiva por láser, se pueden fabricar componentes complejos en una sola pieza. Solo una pequeña parte del polvo utilizado se convierte en parte del producto y es posible que deba prepararse y probarse antes de volver a utilizarlo. IMAGEN: Premium Aerotec.

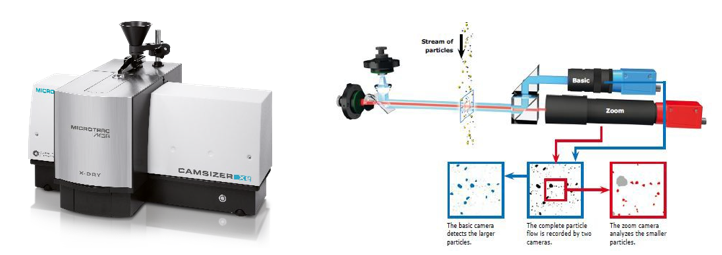

Análisis dinámico de imágenes: CAMSIZER X2

Con el análisis dinámico de imágenes, se genera un flujo de partículas que se guía a través de un sistema de cámaras. Las imágenes de partículas resultantes se transfieren directamente a un PC y se evalúan en tiempo real. La muestra se mueve en una corriente de aire o en líquido. El CAMSIZER X2, con un rango de medición de 0,8 μm a 8 mm y una velocidad de adquisición de imágenes de más de 300 fotogramas por segundo, es especialmente adecuado para polvos metálicos finos, como se requiere en la fabricación aditiva.

Fig. 2: Principio de funcionamiento del CAMSIZER X2. Mediante el uso de dos cámaras con diferentes aumentos, se cubre un amplio rango de medición. Las partículas grandes y pequeñas se pueden analizar simultáneamente en condiciones de medición óptimas.

Difracción láser combinada con análisis de imágenes: SYNC

La difracción láser es el método estándar para determinar las distribuciones de tamaño de partícula en muchas industrias. Esta técnica también puede analizar partículas en una corriente de aire o como suspensión en un líquido. El método de medición se basa en el principio de que la luz láser se difracta o dispersa en diferentes ángulos a partir de partículas de diferentes tamaños. El cálculo de la distribución de tamaños se basa en el análisis de los patrones de luz dispersa. El punto fuerte del método de medición radica en su alta flexibilidad, fácil manejo y el rango de medición extremadamente amplio de 10 nm a 4 mm. Sin embargo, la difracción láser no es adecuada para determinar la forma de las partículas. Por esta razón, Microtrac ha equipado su potente analizador de difracción láser SYNC con un módulo de cámara adicional basado en el principio de análisis dinámico de imágenes. Utiliza la misma célula de medición y el mismo sistema de dispersión que para el análisis de luz dispersa.

Ejemplo de medición:

Polvos metálicos caracterizados por difracción láser y análisis de imágenes.os metálicos caracterizados por difracción láser y análisis de imágenes.

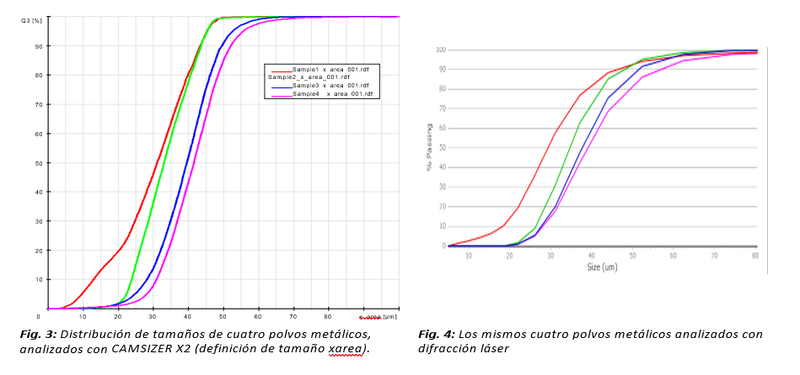

Se analizaron cuatro polvos metálicos con ambos instrumentos de medición, CAMSIZER X2 y SYNC. Las distribuciones de tamaño muestran la misma tendencia: las muestras 1 y 2 son polvos relativamente finos con una mediana de unos 30 μm, mientras que la muestra 1 contiene partículas < 20 μm que faltan en la muestra 2. Es notable que en el análisis CAMASIZER la fracción fina de la muestra 1 se mide de forma claramente separada (bimodal), mientras que el resultado del láser muestra una transición gradual. Las muestras 3 y 4 son más gruesas, pero similares entre sí. Las Figs. 3 y 4 muestran los resultados de tamaño del análisis de imágenes y la difracción láser.

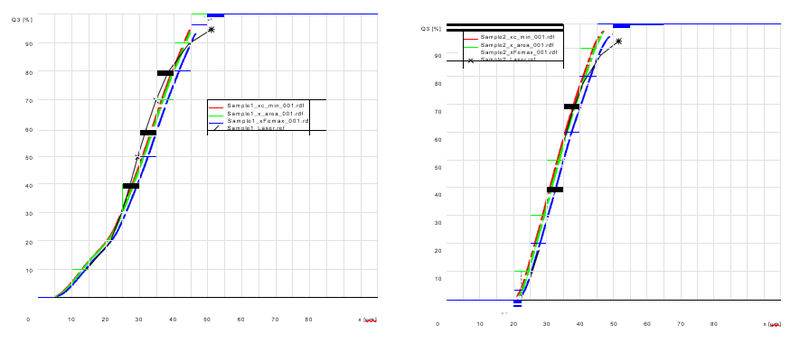

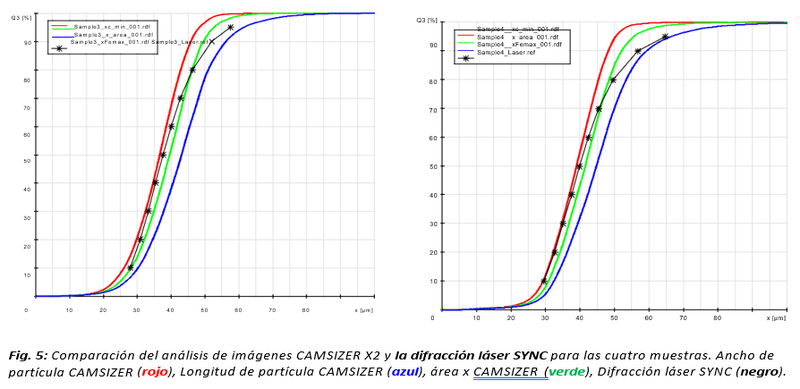

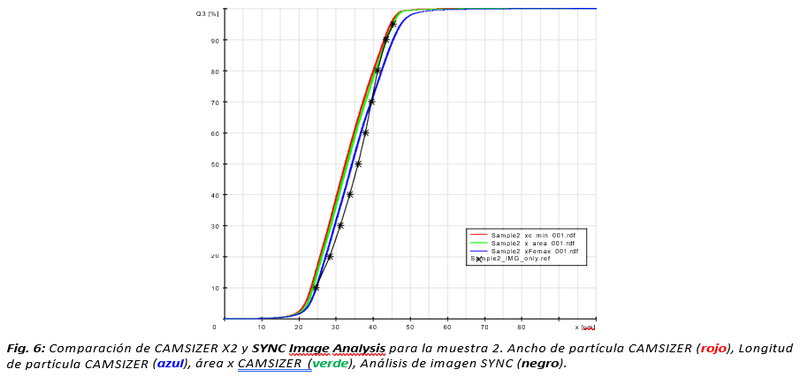

Con el análisis de imágenes con el CAMSIZER X2, se pueden determinar tres distribuciones de tamaño para cada muestra, en función de la anchura, la longitud y el diámetro del círculo de área igual (xarea) de cada proyección de partículas. Si las partículas son aproximadamente esféricas, como las muestras 1 y 2, estas tres curvas de distribución son casi congruentes. Si la muestra contiene partículas no esféricas, como en los materiales 3 y 4, las distribuciones de longitud, anchura y área x son diferentes. Cuanto más irregular es la forma de las partículas, más separadas están las curvas. La difracción láser no distingue entre longitud y anchura, todas las señales de medición están relacionadas con el diámetro de la esfera equivalente. En consecuencia, la distribución de tamaños se encuentra entre la distribución de longitud y anchura de los resultados del análisis de imágenes (Fig. 5 infra).

La muestra 2 se cribó a 50 μm, por lo que no debería haber partículas de este tamaño. En el análisis CAMSIZER la distribución sigue el comportamiento esperado: las curvas alcanzan el 100% a 50 μm. Solo en el caso de la medición de la longitud se detectan algunos % superiores a 50 μm. Dado que las partículas pasan a través de las aberturas de un tamiz con su área de proyección más pequeña, el ancho de estas partículas es inferior a 50 μm, ¡pero aún pueden ser más largas!

En este caso, la medición láser muestra incluso un 5 % de partículas de más de 50 μm. Sin embargo, si se utiliza la función de evaluación de imágenes en el analizador SYNC, la separación nítida a 50 μm también es evidente aquí. Esto muestra que al utilizar la función de evaluación de imágenes con el SYNC, el límite superior de la distribución se puede detectar con una precisión similar a la del CAMSIZER. ¡Un analizador láser sin evaluación de imagen integrada no tiene esta posibilidad!

Ejemplo de medición: partículas de gran tamaño

Muchos procesos de producción, incluida la fabricación aditiva, son sensibles a pequeñas cantidades de partículas grandes (de gran tamaño). Por ejemplo, estas partículas grandes pueden provocar caries o puntos débiles en el producto final. La simple determinación del tamaño medio o medio de las partículas no es suficiente para predecir el rendimiento de la fabricación. El volumen de partículas mayores que un cierto tamaño límite debe controlarse cuidadosamente. Es posible definir una especificación de que no más de una pequeña fracción de las partículas puede ser mayor que un tamaño crítico. Por ejemplo, podría requerir que no más del 0,01% en volumen de las partículas sean mayores de 200 micras.

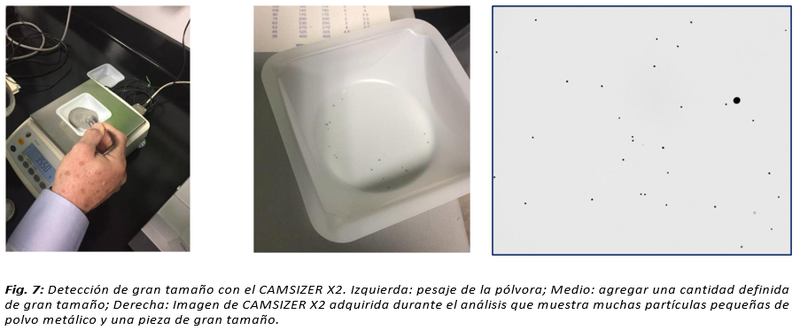

En este ejemplo de medición, se preparó gravimétricamente una muestra de polvo metálico con diferentes cantidades de impurezas (partículas de gran tamaño) y se midieron las distribuciones de tamaño resultantes para ilustrar cómo se puede utilizar el sistema de cámara dual de alta velocidad del CAMSIZER X2 para encontrar pequeñas cantidades de impurezas con partículas grandes.

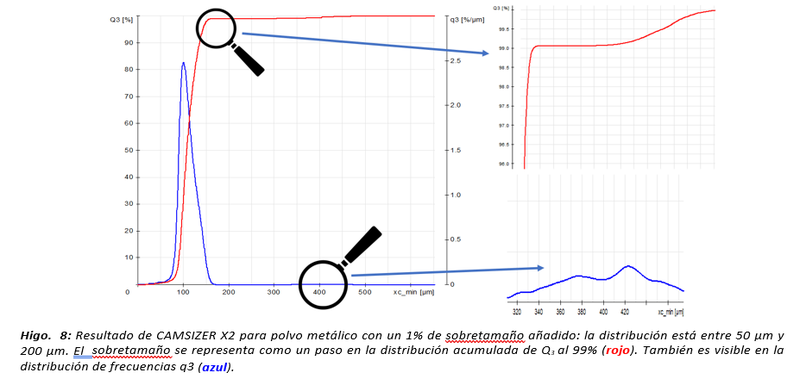

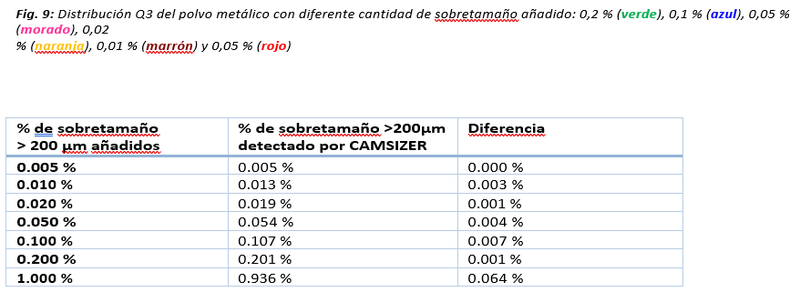

Primero se tamizó una muestra de polvo metálico a través de un tamiz de prueba de 200 μm para garantizar la eliminación de contaminantes grandes. A continuación, se pesó este polvo tamizado y se añadió una pequeña cantidad de partículas grandes de forma controlada. Esto dio lugar a una serie de muestras con cantidades conocidas de impurezas. Las concentraciones fueron 0,005%, 0,01%, 0,02%, 0,05%, 0,1%, 0,2% y 1% (% de masa cada una). Las cantidades de muestra para el análisis fueron de aproximadamente 35-40 gramos. La Fig. 8, la Fig. 9 y la tabla muestran la precisión con la que se puede detectar el grano de gran tamaño con el CAMSIZER.

En la difracción láser, se supone que en condiciones favorables se pueden detectar partículas de gran tamaño si el porcentaje es >2 % en volumen. La difracción láser evalúa una señal generada por todas las partículas simultáneamente. Por lo tanto, esto se conoce como un método de medición colectiva, en contraposición a un método de medición de partículas individuales, como el análisis de imágenes, en el que cada partícula detectada genera un valor de medición. En la difracción láser, si la proporción de una determinada fracción es demasiado pequeña, la contribución de estas partículas a la señal de luz dispersa total también es demasiado pequeña para ser distinguible del ruido de fondo. Esta situación no se puede compensar midiendo grandes cantidades de muestra.

La combinación de análisis de imágenes y difracción láser mejora la probabilidad de detección de impurezas, pero el rendimiento aquí no se acerca al de un analizador de imágenes dinámicas especializado como el CAMSIZER X2. Esto se debe principalmente a la tasa de adquisición de imágenes del CAMSIZER X2, que es 14 veces mayor. El sistema de dispersión, la alimentación de muestras y la configuración del instrumento del SYNC están optimizados para generar datos de luz dispersa de alta calidad en poco tiempo con la posibilidad adicional de adquisición de imágenes. Todo el hardware del CAMSIZER X2, es decir, la dispersión, la alimentación de muestras, las fuentes de luz y las cámaras, está optimizado para adquirir y evaluar muchas imágenes en poco tiempo. El número de partículas evaluadas, así como la cantidad total de material de muestra utilizado, es considerablemente mayor con el CAMSIZER X2.

Sin embargo, el SYNC es claramente superior a otros analizadores láser en lo que respecta a la detección de partículas de gran tamaño gracias a la evaluación avanzada de la imagen.

Ejemplo de medición: Satélites

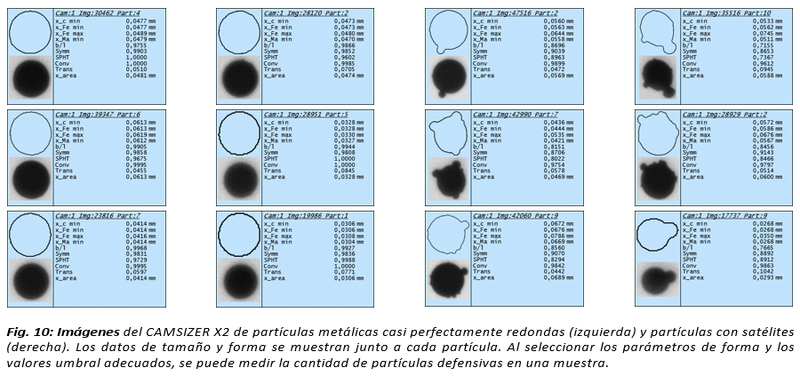

Debido a las condiciones de producción, las partículas se pueden fusionar en polvos metálicos atomizados con gas. Los agregados de varias partículas esféricas son considerablemente más grandes y se pueden eliminar mediante tamizado. Más problemáticos son los llamados satélites. Se trata de pequeñas partículas que se adhieren a otras más grandes. La Figura 10 muestra algunas de las imágenes tomadas por el CAMSIZER X2 de partículas con satélites. Dado que estos tienen una influencia negativa en el flujo y el comportamiento de sinterización del polvo metálico durante la fabricación aditiva, el polvo metálico no debe contener demasiados satélites.

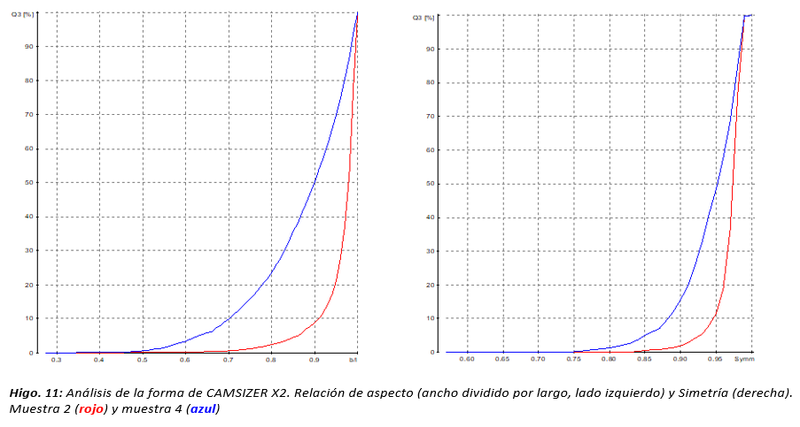

El ejemplo de medición muestra la comparación de la forma de partícula de las muestras 2 y 4 de la Fig. 5. La muestra 4 contiene significativamente más partículas no esféricas o satélites. Esto se muestra en la distribución Q3 de los parámetros de forma, relación de aspecto y simetría. Cuanto más a la derecha se encuentre la curva del diagrama (valores más cercanos a 1), más simétricas o redondas serán las partículas.

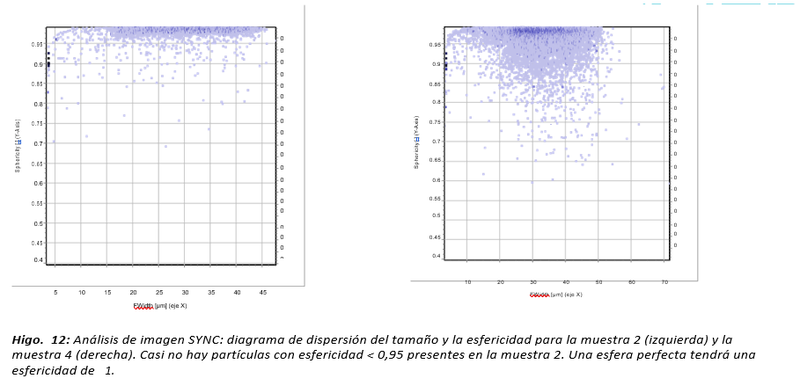

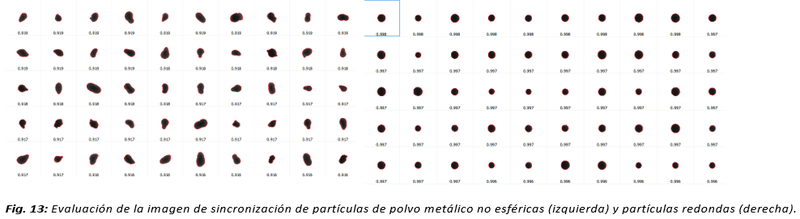

La evaluación de la imagen del SYNC también se puede utilizar para describir la forma de las partículas y para hacer una declaración sobre el contenido de los satélites y las partículas no esféricas. La Fig. 12 muestra los diagramas de dispersión de la muestra 2 y la muestra 4, donde cada punto representa una partícula medida. La Fig. 13 muestra ejemplos de algunas partículas esféricas y no esféricas grabadas por la cámara SYNC.

Ambos instrumentos pueden detectar diferencias en la forma de las partículas y distinguir claramente una muestra con muchos satélites de una muestra con pocos satélites. El parámetro de forma más adecuado depende de la aplicación y de la resolución del instrumento de medición. El usuario tiene que definir los parámetros adecuados y los valores umbral en el curso del desarrollo de la aplicación: ¿Qué simetría y esfericidad caracterizan a una partícula como "defectuosa", ¿cuántas partículas “defectuosas” puede contener el material para que el proceso de producción siga funcionando de forma aceptable? Se requiere experiencia. La forma más fácil es analizar y comparar muestras de diferentes niveles de calidad, por ejemplo, "excelentemente adecuada", "bien adecuada", "casi adecuada" e "inadecuada". Esto da una imagen general al comparar e interpretar los datos. A continuación, cualquier nueva muestra desconocida puede evaluarse inmediatamente con respecto a su idoneidad para la fabricación aditiva.

Comparación y resumen de métodos

Nuestros ejemplos de medición muestran que la difracción láser es adecuada para la determinación rápida y fiable de la distribución del tamaño de partícula de los polvos metálicos. Pero esto no es suficiente para muchos requisitos. La forma de las partículas solo se puede describir con técnicas de imagen. Las imágenes de partículas grabadas proporcionan inmediatamente al usuario información adicional cualitativa y cuantitativamente valiosa sobre el material de muestra. Esto es posible con un dispositivo combinado de difracción láser y análisis de imágenes como el SYNC. Sin embargo, el sistema de dispersión y el procedimiento de medición están optimizados para la difracción láser, por lo que solo un instrumento de análisis de imágenes al 100%, como el CAMSIZER X2, puede aprovechar al máximo las ventajas del método. El CAMSIZER X2 evalúa grandes cantidades de muestras y analiza más imágenes por segundo, lo que conduce a una mayor certeza estadística y a la importancia de los resultados. Sin embargo, si también se van a medir partículas más finas, la flexibilidad del método de difracción con la capacidad de medir partículas < 1 μm podría hacer que el SYNC sea el dispositivo más adecuado.

Ambos métodos pueden analizar las muestras secas en una corriente de aire o húmedas en una suspensión. Con el CAMSIZER X2, sería preferible la medición en seco, ya que las ventajas de la gran cantidad de muestras son particularmente evidentes aquí. Con SYNC, la medición en húmedo tendería a ser el método de elección.