Ensayos de Dureza en muestras con tratamiento térmico

El tratamiento térmico es un método esencial para influir en las características de las piezas de trabajo. Muchas industrias se centran en el diseño fiable de piezas, por ejemplo, reduciendo el peso del material y el tamaño de la pieza de trabajo, manteniendo una alta resistencia al desgaste en el exterior y tenacidad en su núcleo para evitar romper piezas. Muchas empresas de tratamiento térmico están especializadas en procesos de "endurecimiento por cementación" o "endurecimiento de la superficie". Cuando las piezas endurecidas por cementación son carburadas, endurecidas y finalmente templadas - se produce una superficie dura y resistente al desgaste, mientras que el núcleo permanece relativamente suave con un paso suave entre las dos áreas.

El endurecimiento por cementación se utiliza normalmente, por ejemplo, para engranajes de cajas de cambios. Para los ensayos de dureza de las piezas endurecidas por cementación, el valor "CHD" se valora estableciendo varios puntos de ensayo de dureza en toda la sección transversal de la pieza endurecida.

El valor CHD describe la profundidad de endurecimiento en milímetros de la superficie donde la dureza cambia de duro a suave. Estándares como ISO 2639 definen los requisitos de ensayo CHD (distancias de punto de ensayo, método de ensayo Vickers, etc.). El valor de dureza límite CHD se define como dureza fija generalmente en 550 HV.

A diferencia del endurecimiento por cementación, la composición química de la capa superficial no cambia con el endurecimiento de la superficie. El objetivo es lograr una estructura totalmente martensítica en la parte superficial, generalmente después de la inducción o endurecimiento láser, mientras que el núcleo del material no se ve afectado por ninguna influencia de endurecimiento. El endurecimiento de la superficie se utiliza con frecuencia para ejes como cigüeñales o árboles de levas. Las pruebas de dureza SHD analizan la dureza límite como un valor flexible: la dureza límite se define como valor porcentual de la dureza superficial de la pieza.

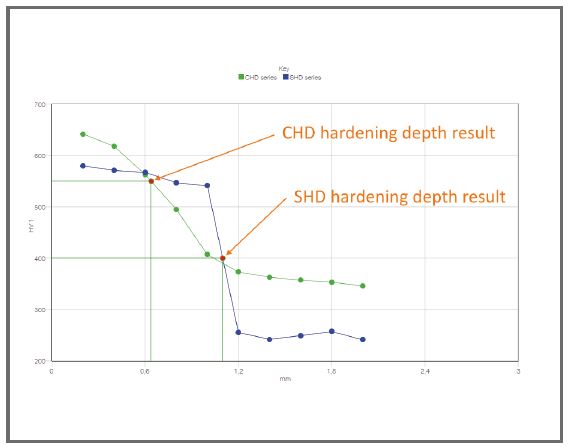

Figura 1:

Diferencia entre las piezas endurecidas CHD y SHD.

10 puntos de ensayo en la sección transversal de la zona endurecida;

Distancia de punto de ensayo de 0,2 mm cada uno: la curva de dureza de la pieza endurecida por cementación y sin carcasa está disminuyendo constantemente, mientras que la diferencia de dureza de la pieza endurecida por la superficie cambia rápidamente.

En ambos procedimientos de ensayo, la forma de la curva y la profundidad general del valor de resultado evaluado indican la calidad del proceso de endurecimiento.

Requisitos para los probadores de dureza en las tiendas de tratamiento térmico

Aunque el proceso de endurecimiento es bastante complejo con grandes hornos y máquinas de endurecimiento, los ensayos de dureza requeridos deben ejecutarse rápida e idealmente cerca del proceso de endurecimiento. Estos son los requisitos más importantes para los durómetros en el proceso de tratamiento térmico:

- Automatización.

- Reducción de la influencia del operador.

- Operación sencilla.

- Cubriendo muchas variedades de piezas de trabajo.

- Ahorro de tiempo con plantillas de trabajo programadas.

- Integración en sistemas de producción (sistemas de gestión de pedidos).

- Importación de hojas de proceso y datos de piezas de trabajo.

- Exportación automatizada de datos y evaluación de resultados.

- Disponibilidad de la máquina.

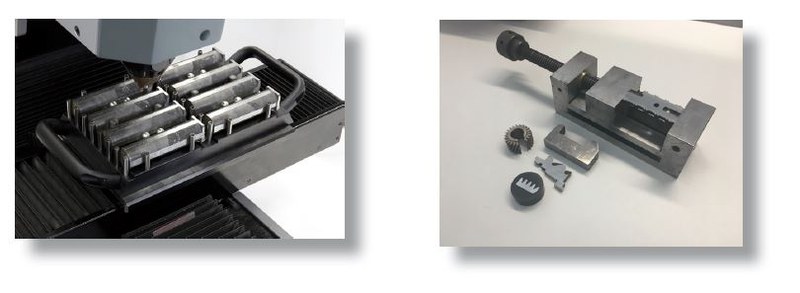

Figura 2: Medidores de dureza QNESS Q10/30/60 y Q150 A y A+

Piezas de trabajo

Las piezas de trabajo siempre están en el centro del proceso de endurecimiento: la mayoría de las empresas de endurecimiento son proveedores de otras empresas , por lo tanto, deben ser capaces de fabricar un espectro extraordinariamente grande de piezas y el durómetro debe cubrir esa misma gama. Los durómetros o medidores de dureza versátiles deben ser flexibles, capaces de fijar muestras montadas, así como desmontadas y muestras grandes y pequeñas. El usuario debe tener la posibilidad de utilizar prismas, mordazas y cargadores - se requieren grandes áreas de ensayo en el durómetro, así como soluciones de sujeción inteligentes.

Figura 3: Cargador como solución de sujeción para muestras en partes iguales (izquierda).

Variaciones de diferentes piezas tratadas térmicamente, incrustadas y no incrustadas (derecha).

Proceso de ensayo de dureza

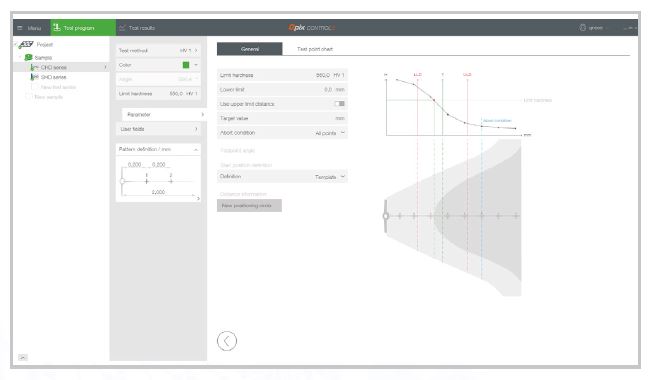

El software de ensayo de dureza en general debe ser fácil de operar, pero también ofrecer una amplia gama de funcionalidades. La superficie de funcionamiento debe estar claramente estructurada y las plantillas de programa para el funcionamiento diario deben ser fácilmente accesibles. Las características visualizadas facilitan el trabajo con el durómetro. La generación y gestión del programa suele ser ejecutada por uno o dos operadores avanzados, mientras que los trabajadores de producción simplemente seleccionan la plantilla correcta del programa y presionan el inicio, por lo que los errores de operación se pueden minimizar gracias al diseño inteligente de la operación del software.

Figura 4:

Software de ensayo de dureza: pantalla de configuración con representación gráfica visualizada de la configuración.

Los programas de ensayo de dureza pueden contener cientos de posiciones de puntos de ensayo. Una vez aplicadas, los ensayos pueden ser ejecutados completamente automáticamente por el durómetro sin ninguna ayuda. El operador es libre de utilizar el tiempo para preparar el siguiente conjunto de muestras para ensayos de dureza mientras la máquina está funcionando.

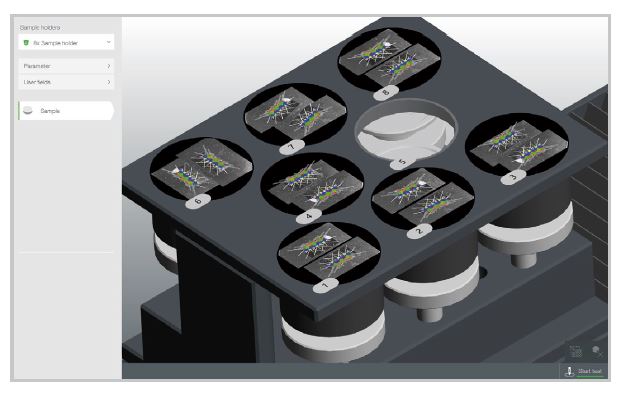

Figura 5: Vista previa del programa de ensayo de dureza en el software de ensayo de dureza: cada gráfico de superposición coloreada representa una serie de puntos de ensayo CHD o SHD. En el ejemplo, la máquina necesitaría 3 horas para trabajar aprox. 400 puntos de ensayo.

Resultados

Los usuarios requieren exportación de datos a bases de datos o protocolos de ensayo. Normalmente, los informes se almacenan directamente en una unidad de red o están vinculados a algún sistema de gestión de datos. La exportación de datos automatizados después de la terminación de las secuencias de ensayo reduce aún más el esfuerzo de trabajo y tiempo del operador.

Conclusiones

Los ensayos de dureza son indispensables para las empresas para evaluar la calidad de las piezas endurecidas por cementación o endurecidas por inducción. Los durómetros QNESS hacen de esta una tarea fácil gracias al exclusivo software de ensayo de dureza Qpix Control2 y su 3D y características de visualización. Las series QNESS Q150A y A+ comprenden durómetros de alta calidad, compactos y totalmente automáticos adecuados incluso para su uso en entornos de producción aproximados para Vickers, Brinell o Rockwell. Para su uso en un laboratorio, los versátiles micro durómetros Q10/30/60 A y A+ ofrecen ensayos de dureza automatizados también para rangos de baja fuerza.