Ensayos de Adherencia de recubrimiento y métodos de prueba

El ensayo de adherencia en las industrias de pintura y revestimiento es necesario para asegurar que la pintura o el revestimiento se adhiere adecuadamente a los substratos sobre los que se aplican. En este artículo trataremos de los distintos métodos de ensayo de adherencia y los medidores de adherencia existentes.

La prueba de las propiedades de adhesión de un recubrimiento de acabado es lo que garantiza un rendimiento satisfactorio del producto.

Para satisfacer las expectativas cada vez mayores de los clientes exigentes de hoy en día, los acabados de alta complejidad, con sistemas de acabado de estilo de muebles de varios pasos, se están utilizando cada vez más en todos los sectores de las industrias de acabado de la madera. Estas tendencias en el acabado requieren el uso de esmaltes, sombreadores, tóner y otros recubrimientos de alto rendimiento. Con estos sistemas de acabado, los aplicadores deben estar más atentos a los ensayos de adherencia para asegurar que las propiedades de adhesión del sistema utilizado cumplan con éxito las expectativas de rendimiento del producto.

La adhesión es un tema muy amplio con mucha atención a las propiedades de adhesión del recubrimiento en los laboratorios de los formuladores donde se realizan ensayos de adherencia con asiduidad; sin embargo, desde el punto de vista del aplicador, la adhesión a menudo se pasa por alto o se malinterpreta. Por lo tanto, desde la perspectiva del cliente, es mi intención proporcionar un conocimiento práctico de la adhesión del recubrimiento y de los métodos de prueba que se pueden llevar a cabo para la integridad de la adhesión del recubrimiento.

La adhesión es la capacidad del recubrimiento para adherirse al sustrato denominado "adhesión del sustrato" y la capacidad del recubrimiento para adherirse a múltiples capas en el sistema, que se denomina "adhesión entre capas".

Adherencia mecánica y adherencia química

Cuando estemos midiendo las propiedades de adhesión de un revestimiento, hay dos factores que afectan la capacidad del recubrimiento para adherirse a la superficie: la adhesión mecánica y la adhesión química.

La adhesión mecánica se produce por el recubrimiento que se adhiere al perfil de arañazo del lijado de la superficie y por el flujo alrededor de la fibra del sustrato para asegurar mecánicamente la película a la superficie. Perfiles de lijado más profundos y más grandes aumentarán la adhesión del revestimiento, mientras que los perfiles menos profundos y las superficies más lisas impedirán que el revestimiento se adhiera lo suficiente.

La adhesión química se refiere a la capacidad del recubrimiento para adherirse a la química de la formulación del recubrimiento. Varios componentes de la química del recubrimiento afectan a la adhesión. El recubrimiento debe tener suficientes propiedades humectantes para penetrar en los poros de la superficie y mojar alrededor de las fibras del sustrato. Las mezclas de disolventes del sistema de recubrimiento permiten que el recubrimiento se queme en capas de recubrimiento dentro del sistema. Las propiedades de la resina del recubrimiento varían y afectan la capacidad de adherencia.

Como regla general en el ascenso en las tecnologías de recubrimiento, desde lacas a barnices de conversión, pasando por uretanos de dos partes y poliésteres, las propiedades adhesivas se verán incrementadas significativamente.

Sin embargo, no se debe asumir que todos los productos dentro de cada categoría tendrán el mismo rendimiento. Cada producto exhibirá su propio grado específico de características de adhesión. La empresa de acabado es responsable en última instancia de verificar que el sistema de recubrimiento seleccionado cumpla con los requisitos de adhesión necesarios para cada proyecto de acabado específico, a través de ensayos de adherencia. El mismo sistema de recubrimiento también exhibirá diferentes niveles de adhesión química sobre varias especies de madera y sustratos. Las resinas de madera, la brea y los aceites de la madera tendrán un impacto significativo en la capacidad de adhesión química del recubrimiento. Teniendo en cuenta todos los factores que afectan al rendimiento de la adhesión, la mangle planchadora debe tomar decisiones acertadas sobre el sistema de recubrimiento que se va a utilizar.

De arriba a abajo, es la prueba de adherencia por tracción. Primero, para realizar un ensayo de adherencia, raspe la superficie antes de la prueba de tracción. A continuación, pegue la sufridera a la película de acabado. Después, puntúe el adhesivo y el acabado. Usando un aparato de prueba hidráulico, aplique presión de extracción a la muñeca. Finalmente, el acabado se disolvió del área de pruebas. Fotos cortesía de AWFI.

Un programa detallado de acabado y un procedimiento operativo estándar deben ser escritos y aprobados con la firma del representante del proveedor de recubrimientos. Para verificar que el sistema de recubrimiento seleccionado es sólido y seguro, el aplicador siempre debe realizar pruebas adecuadas de la adhesión de la película antes de la producción.

Tres procedimientos para evaluar las propiedades de la adhesión

Existen tres procedimientos diferentes para evaluar la resistencia del recubrimiento a la separación del sustrato y proporcionar diferentes análisis de adhesión de la película: prueba de trama cruzada, prueba de adherencia al rayado y prueba de extracción.

El método de prueba de adherencia al rayado o raspado utiliza una viga de equilibrio ponderada con un lápiz o bucle redondeado unido a la viga. Los paneles con la película de acabado seco se empujan por debajo del palpador y la viga se carga con cantidades cada vez mayores de peso hasta que el acabado se suelta del sustrato. En este ensayo de adherencia el evaluador utiliza el peso en kilogramos necesario para eliminar la película, para asignar un valor a las propiedades adhesivas del revestimiento. Este procedimiento sigue el método de prueba estándar americano (ASTM) - D2197, D2248, D2454, 5178, dependiendo del recubrimiento y del sustrato que se vaya a probar. Los métodos de prueba completos de adherencia al rayado se pueden encontrar en el sitio web de la ASTM, www.astm.org

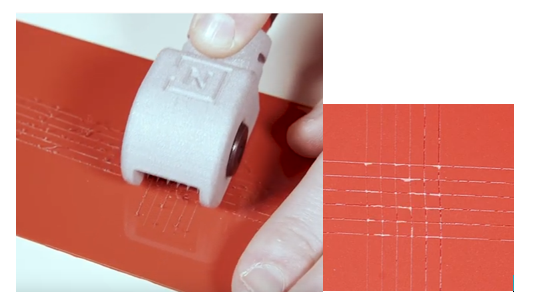

El segundo y más utilizado método de ensayo de adherencia en la industria de la madera es el ensayo de corte de trama cruzada. Esta prueba que mide las propiedades de adhesión de un recubrimiento es rápida y sencilla de realizar con un kit de prueba de cortador de trama cruzada de bajo costo. Se corta un patrón de celosía en la película de acabado hasta el sustrato, usando un cortador de trama cruzada. El área de prueba se cepilla en diagonal cinco veces en cada dirección para eliminar cualquier partícula suelta del acabado de la película.

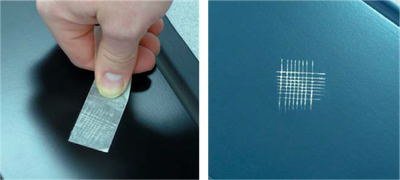

Una cinta especial para probar la adhesión se aplica firmemente sobre el área de prueba de la trama cruzada y se retira rápidamente tirando de la cinta hacia atrás del área de prueba para revelar la cantidad de recubrimiento levantada por la cinta de prueba. El área de prueba con trama cruzada se compara visualmente con las normas ISO2409, ASTM D3002 ó D3359.

En la imagen de arriba, de izquierda a derecha, se muestra la prueba de la cortadora de trama cruzada. Primero, corte una trama cruzada en la película de acabado sobre un sustrato con un cortador de trama cruzada. Luego cepille el área de la trama cruzada. Con cinta de trama cruzada aplicada en el área, retire. Finalmente, compare el área de prueba de trama cruzada con las normas de adhesión ASTM, abajo a la derecha.

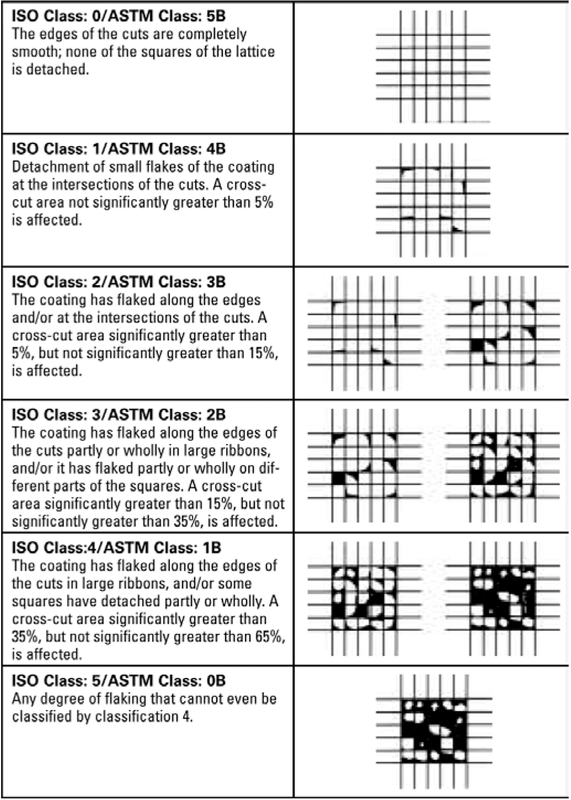

En la norma hay cinco gráficos con diagramas visuales de diferentes grados de arranque de la película. La clase 5B de la ASTM ilustra que no hay desprendimiento de la película, lo que representa el nivel más alto de adhesión. La clase 1B de la ASTM ilustra entre el 35 y el 65 por ciento de la película eliminada, lo que representa la adhesión más pobre. La clase 2B-4B representa diferentes grados de adherencia entre las clases 1B y 5B. Por la naturaleza de esta comparación visual, los resultados de este ensayo de adherencia son a veces algo subjetivos y no definitivos, con un valor numérico asociado a esta prueba.

El tercer método utiliza un comprobador de tracción hidráulica para medir el esfuerzo de tracción en libras por pulgada cuadrada (psi) necesario para desprender el revestimiento en una dirección perpendicular al sustrato. Para realizar esta prueba utilizamos un equipo DeFelsko Positest Adhesion Tester, siguiendo la norma ASTM D4541 para realizar esta prueba. Una sufridera de metal se fija perpendicularmente a la superficie de la película de revestimiento seca mediante un adhesivo CA (cianoacrilato o "superglue") o el adhesivo suministrado por el fabricante.

Cuando el adhesivo está curado, la sufridera se engancha al equipo hidráulico de extracción con presión hidráulica aplicada y se aumenta gradualmente hasta que la sufridera retira el recubrimiento del sustrato. Un medidor en el probador muestra la cantidad de presión (psi) requerida para separar el recubrimiento del sustrato.

El resultado es un número definitivo que puede asignarse a la propiedades de adhesión del recubrimiento. Puede haber diferentes lecturas obtenidas en diferentes áreas del panel de prueba debido a las diferentes densidades del sustrato de madera. El rango alto y bajo de presión de extracción que es aceptable para cumplir con las expectativas debe asignarse al valor adhesivo del recubrimiento.

De acuerdo con nuestra investigación, no se ha encontrado ningún estándar para la presión de extracción esperada para cada categoría de recubrimiento aplicada a varios sustratos y debe ser determinada por la empresa de acabado para el sistema de recubrimiento específico que se está evaluando.

¿Cuánto tiempo de curado debe transcurrir antes de la prueba de adhesión? Se recomienda revisar el recubrimiento después del curado inicial y después del curado a largo plazo. Se deben seguir las recomendaciones del fabricante del recubrimiento con respecto a cuándo realizar los ensayos adhesión. Factores tales como el número de micras aplicadas, el secado al aire ambiente o el método de secado de curado forzado y el tipo de recubrimiento deben ser considerados para determinar cuándo se debe realizar la prueba.

Normalmente, después de 30 días se debe realizar una segunda prueba que vuelva a medir las propiedades de adhesión. A medida que los recubrimientos continúan curando, las propiedades adhesivas cambiarán. Algunos recubrimientos mejoran la adhesión a medida que el recubrimiento continúa reticulándose, otros sistemas de recubrimiento disminuyen la adhesión debido a las diferentes tasas de contracción entre el sustrato o las capas de recubrimiento dentro del sistema.

Los aplicadores nunca deben dejar caer la protección contra la adherencia deficiente. Una falla importante de un producto puede llevarle a la ruina y costarle a usted, el aplicador, su trabajo.

Conozca los Medidores de Adherencia disponibles en NEURTEK para realizar el ensayos de adherencia.