Espesores de recubrimiento predefinidos en carrocerías de vehículos y llantas

El espesor del recubrimiento desempeña un papel fundamental en el proceso de recubrimiento, ya que influye directamente en las propiedades funcionales y decorativas del mismo. Por este motivo, los fabricantes especifican rangos de tolerancia para el espesor del recubrimiento que deben controlarse con dispositivos de medición adecuados.

La industria de la automoción establece altos estándares de fiabilidad y calidad en los procesos, lo que significa que las mediciones de los espesores de los recubrimientos deben ser repetibles y trazables. Para la cualificación del dispositivo de medición se pueden utilizar métodos convencionales, como el análisis del sistema de medición. Estos métodos han puesto de manifiesto que los sistemas de medición por contacto tradicionales ya no son adecuados para la supervisión de procesos, debido a los elevados estándares de la industria. Cada vez se sustituyen más por dispositivos de medición basados en la tecnología ATO (advanced thermal optics).

La primera parte del artículo muestra el uso de la tecnología ATO para la medición manual de los recubrimientos eléctricos de los componentes de la carrocería del vehículo. La segunda parte describe cómo un dispositivo de medición del espesor del recubrimiento complementa un proceso innovador y automatizado para el recubrimiento de llantas. Los dispositivos de medición por contacto se basan normalmente en un proceso que implica la amortiguación relacionada con la distancia de un circuito eléctrico oscilante. En el caso de los sustratos planos y los recubrimientos lisos, esto puede utilizarse para calcular el espesor del recubrimiento. Sin embargo, las diferentes composiciones de los materiales y las superficies curvas pueden dar lugar a desviaciones importantes. Un revestimiento rugoso u ondulado tiene un impacto negativo en la repetibilidad de las mediciones. Dado que los dispositivos de medición por contacto suelen ser manuales, el operario también puede influir en el resultado de la medición. La sonda de medición puede penetrar en revestimientos blandos y distorsionar la medición. Además, los aparatos de medición de espesores de recubrimiento por contacto sólo pueden utilizarse con recubrimientos completamente curados y, por tanto, no son adecuados para realizar mediciones en una fase temprana de la aplicación del recubrimiento. La medición del espesor del recubrimiento sin contacto con la tecnología ATO se basa en un principio sencillo y fiable. El recubrimiento se calienta brevemente a unos pocos grados Celsius mediante un pulso de luz y la duración de la onda de calor en el recubrimiento se mide mediante sensores infrarrojos. Esta medición se convierte en el espesor del recubrimiento. Como el calor siempre se desplaza verticalmente a través del recubrimiento, la medición es en gran medida independiente de la orientación del dispositivo de medición y, por tanto, del operario.

Medición manual de los recubrimientos electrolíticos con tolerancias estrictas

El recubrimiento electrolítico es un proceso electroquímico que consiste en recubrir componentes en un baño de inmersión. Es ideal para piezas con estructuras complejas que se recubren en grandes cantidades. El recubrimiento electrolítico es el proceso estándar utilizado para proteger las carrocerías de los vehículos contra la corrosión. Por un lado, los recubrimientos más gruesos crean una barrera de difusión más eficaz contra las sustancias que causan la corrosión, como el agua y el oxígeno. Por otro lado, la resistencia mecánica de los revestimientos se reduce a medida que aumenta su espesor. Por este motivo, existe un espesor ideal que debe alcanzarse con una tolerancia muy ajustada.

Un dispositivo de medición adecuado debe tener una desviación estándar inferior a la cuadragésima parte del rango de tolerancia especificado. Por ejemplo, una ventana de tolerancia de 4 micrómetros tiene una desviación estándar de menos de 0,1 micrómetros. Para comparar un dispositivo convencional de medición del espesor del revestimiento por contacto y un sistema sin contacto basado en la tecnología ATO, se midió el espesor del recubrimiento en un panel cuadrado de acero electrocubierto con una longitud de borde de 100 milímetros. El panel de acero tenía un espesor de 500 micrómetros. Una imagen de una sección transversal del revestimiento electrolítico indicaba que su grosor era de entre 6 y 7 micrómetros.

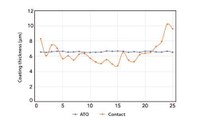

La figura 1 muestra el grosor del revestimiento medido por el dispositivo manual coatmaster Flex que utiliza la tecnología ATO. Se realizaron un total de 25 mediciones a lo largo de una línea diagonal en el panel de prueba con los dispositivos de medición de contacto y sin contacto. Las mediciones se resumen en la figura 2.

La desviación estándar del dispositivo de medición del espesor del recubrimiento por contacto es de 1 micra, lo que lo hace inadecuado para medir recubrimientos finos y para tolerancias reducidas. En los bordes del panel, el dispositivo de contacto tiene tendencia a mostrar espesores mayores. Los efectos de borde se producen cuando el campo electromagnético de la sonda de inducción magnética supera los límites geométricos de la muestra que se está midiendo. El grosor del recubrimiento está generalmente por debajo del rango de 6 a 7 micras identificadas en la sección transversal. Esto indica que el revestimiento se comprime ligeramente durante el proceso de medición.

Figura 1 > Medición del espesor del recubrimiento con el dispositivo de medición manual basado en la tecnología ATO.

Figura 1 > Medición del espesor del recubrimiento con el dispositivo de medición manual basado en la tecnología ATO.

Figura 2 > Mediciones del espesor del recubrimiento con contacto (naranja) y sin contacto (azul) en una línea diagonal a través del panel de prueba.

Figura 2 > Mediciones del espesor del recubrimiento con contacto (naranja) y sin contacto (azul) en una línea diagonal a través del panel de prueba.

La desviación estándar del dispositivo de medición sin contacto es de 0,1 micras. La medición del espesor medio del recubrimiento de 6,4 micras se corresponde con la imagen de la sección transversal. El sistema de medición sin contacto no ha detectado efectos en los bordes como los que se produjeron con el dispositivo de medición de contacto. Como la tecnología no depende de la geometría de las piezas, también puede utilizarse con formas complejas, por ejemplo, piezas de carrocerías de vehículos. Además, puede medir el grosor del recubrimiento en huecos y cavidades. El rango de medición ajustable permite realizar mediciones en paneles y pernos texturizados. Además, al tratarse de una tecnología sin contacto, puede medir el espesor de los revestimientos eléctricos cuando todavía están húmedos, antes de que comience el proceso de secado. Esto permite identificar y resolver rápidamente los problemas en el proceso de recubrimiento.

Proceso automatizado para el recubrimiento de llantas combinado con la medición del espesor del recubrimiento basado en imágenes

El proceso de recubrimiento en polvo de las llantas en la industria del automóvil tiene que cumplir requisitos cada vez más estrictos. Los clientes esperan soluciones personalizadas para llantas cada vez más complejas con formas difíciles, acabados de gran calidad y una gran variedad de colores. Un criterio de calidad clave para el proceso de recubrimiento es la distribución del espesor del recubrimiento en la rueda. Para poder ofrecer una documentación sin fisuras e información con garantía de calidad, debe ser posible demostrar la calidad del recubrimiento en cualquier fase del proceso de aplicación. Al mismo tiempo, los costes del proceso de medición deben ser mínimos para evitar que tengan un efecto negativo en los costes unitarios. Además, hay que cumplir objetivos de productividad exigentes.

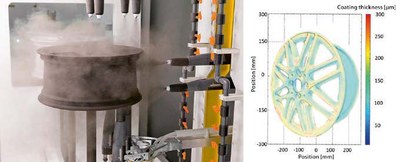

J. Wagner GmbH (Alemania) ha desarrollado una solución altamente automatizada para el recubrimiento de llantas. Cuando se combina con el sistema de medición del espesor del recubrimiento basado en imágenes que utiliza la tecnología ATO de coatmaster AG (Alemania), representada en España por Neurtek Instruments SL, aporta más ventajas a los usuarios. La medición (figura 3) dura menos de 500 milisegundos y, en una rueda de hasta 24 pulgadas de diámetro, puede determinar el espesor del recubrimiento con una resolución local de dos milímetros y una repetibilidad muy alta. Dado que el dispositivo no tiene que colocarse en un ángulo específico, también puede realizar mediciones en rebajes. Las mediciones de la distribución del espesor del recubrimiento pueden dividirse en anillos y asignarse a cada una de las pistolas de pulverización, que pueden ajustarse para obtener los mejores resultados de recubrimiento.

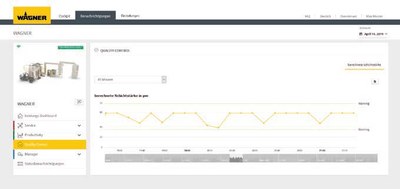

Ambos sistemas pueden visualizarse en la plataforma de información y gestión Coatify de Wagner. Coatify es un sistema del Internet de las cosas basado en la web que permite la visualización inteligente de los sistemas de recubrimiento y los dispositivos de medición (figura 4). Aumenta la transparencia y la fiabilidad de los procesos de recubrimiento industrial, al tiempo que mejora la disponibilidad y la productividad del sistema. El sistema de recubrimiento en polvo C-Line de Wagner se desarrolló específicamente para el recubrimiento de ruedas en la industria del automóvil. El criterio de diseño clave incluía una huella muy pequeña para permitir una fácil integración en las líneas de producción existentes. El sistema se desarrolla constantemente y se adapta a las necesidades de los clientes. Su diseño compacto, que incluye una cabina de sólo dos metros de longitud, significa que ocupa un tercio del espacio de los sistemas comparables disponibles actualmente en el mercado. La cabina de recubrimiento viene equipada con filtros, un ciclón y sistemas de tuberías. El sistema de medición coatmaster, comercializado por Wagner con el nombre de Layer Check, es el complemento ideal para esta solución. Además de medir el espesor de los recubrimientos, también proporciona un registro constante de la calidad del recubrimiento. Esto permite documentar el proceso sin problemas, lo cual es una herramienta esencial para garantizar la calidad en la industria del automóvil. Por lo tanto, las desviaciones de los límites predefinidos pueden identificarse en una fase temprana y el espesor del recubrimiento puede ajustarse, si es necesario. De este modo, se pueden realizar retoques antes de que las llantas recubiertas de polvo estén curadas.

Figura 3 > Medición del espesor del recubrimiento a partir de la imagen de la llanta.

Figura 4 > El sistema visualiza información sobre el estado actual de la producción y la calidad. Los mensajes y avisos del sistema ponen de manifiesto la necesidad de realizar ajustes en el sistema.

Figura 5 > El sistema de recubrimiento en polvo, desarrollado especialmente para las llantas, se configura y controla mediante una pantalla táctil.

El sistema de control de la C-Line es intuitivo y fácil de usar. Los parámetros se introducen de forma totalmente visual y las pistolas se asignan a sus posiciones mediante un método de aprendizaje visual (Figura 5). Los trabajos individuales pueden configurarse y cambiarse rápidamente. Los sensores del coatmaster identifican si el espesor de recubrimiento está correctamente ajustado para alcanzar el nivel de calidad requerido. Se evita el exceso de recubrimiento, lo que garantiza un bajo consumo de material. Además, cuando se introducen nuevos recubrimientos en polvo o diseños de llantas, el tiempo de configuración, que es el período necesario para ajustar los parámetros de la máquina, es mucho más corto.El moderno sistema de aplicación C-Line, combinado con el dispositivo coatmaster, garantiza un alto nivel de eficiencia de transferencia y espesores de recubrimiento consistentes incluso en llantas con formas complejas. Durante el proceso de recubrimiento, el sistema de ejes 3D mueve todas las pistolas de polvo a través de la cabina al mismo tiempo que la rueda. Las pistolas están dispuestas una frente a otra para aprovechar al máximo el efecto de la nube de polvo en movimiento. Esto significa que, incluso a altas velocidades de producción, se produce una nube de polvo amplia y estable, lo que conduce a resultados de recubrimiento excelentes. Los crecientes estándares de calidad de los recubrimientos de llantas en la industria de la automoción exigen soluciones preparadas para el futuro, que sean fáciles de manejar y que produzcan de forma fiable superficies de alta calidad. La combinación de dos tecnologías punteras, la C-Line de Wagner y el sistema de medición de recubrimientos, ofrece a los usuarios un alto nivel de automatización y resultados reproducibles que cumplen estos exigentes estándares.

Professor Nils A. Reinke, Co-CEOcoatmaster AG, Winterthur (Switzerland)

Mario Oesterle Senior Product Manager, Industrial Solutions J. Wagner GmbH, Markdorf (Germany)

Más información en info@neurtek.com