Medición del espesor del recubrimiento en línea

Los procesos de recubrimiento están influenciados por numerosos parámetros ambientales. El espesor de capa resultante, por ejemplo, no sólo viene determinado por la configuración del sistema, sino también por la composición química del material de revestimiento, la geometría del componente a revestir y su temperatura, así como por la temperatura ambiente, la humedad y la presión ambiental. Estos Parámetros pueden variar a lo largo del día, de modo que incluso con un sistema de recubrimiento cuidadosamente ajustado, el grosor de la capa puede superar los límites de tolerancia.

La monitorización continua del espesor de la capa requiere mediciones en tiempo real

El espesor del recubrimiento se mide normalmente con medidores de espesor de recubrimiento de contacto, que sólo se pueden utilizar después de que el recubrimiento se haya horneado y enfriado. Existe un tiempo de retardo entre el proceso de recubrimiento y la detección de un subpintado o sobrepintado, que puede ser de entre 30 minutos y varias horas, dependiendo del proceso. Debido a este tiempo de retardo, los medidores de espesor de recubrimientos de contacto sólo son adecuados condicionalmente para la supervisión del proceso de los sistemas de recubrimientos.

Para el control continuo del proceso de los sistemas de recubrimiento, la medición del espesor del recubrimiento debe realizarse poco después de la aplicación del recubrimiento. Un ensayo no destructivo, es decir, una medición de espesor sin contacto, es un requisito básico para no destruir el revestimiento.

Una medición práctica del espesor de capa también debe ser tolerante a la inclinación y fluctuación de los componentes. Investigaciones independientes han demostrado que una tolerancia mínima de 10 cm y una tolerancia mínima de inclinación de +/- 70° son necesarias para una medición robusta y fiable del espesor de capa durante el proceso de funcionamiento. El método de medición elegido debe cubrir un rango de medición de al menos 20 a 300µm y ser aplicable a todos los colores. Para evitar el deterioro del valor medido debido a componentes móviles, el tiempo de medición debe ser lo más corto posible y, en el mejor de los casos, inferior a 200ms.

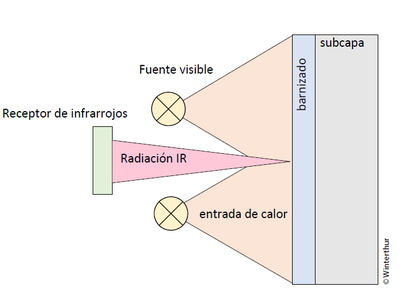

Figura 1 > En la prueba de recubrimiento térmico, la superficie de un recubrimiento se calienta sobre una gran superficie con un breve impulso de luz de un milisegundo de duración. La diferencia de temperatura generada de esta manera crea una ola de calor que viaja a través de la estructura de la capa.

Figura 2 > La versión en línea puede, por ejemplo, integrarse en el sistema de recubrimiento en ejes lineales, permitiendo así el desplazamiento automático de posiciones de medición definidas en la pieza de trabajo.

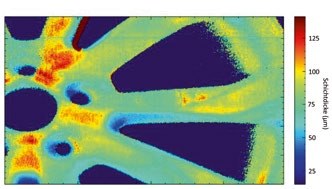

Figura 3 > Con la medición del espesor de la capa de imagen, se pueden detectar puntos de inversión de las pistolas de recubrimiento, así como áreas localmente demasiado delgadas o demasiado gruesas. Este método de medición de espesores de capa es particularmente adecuado para superficies extensas o geometrías complejas, como en el caso de una rueda de coche.

Fig. 4 > El instrumento de medición de espesor manual cumple con los altos requisitos de robustez y repetibilidad y garantiza una medición precisa del espesor del recubrimiento incluso durante el funcionamiento.

El ensayo de la capa térmica (TSP) como una alternativa robusta

En los últimos 20 años se han presentado diferentes variantes para la medición del espesor de revestimiento sin contacto. Estos incluyen, por ejemplo, el método de retrodispersión Be-ta, métodos fototérmicos basados en LEDs o láseres, así como métodos basados en ultrasonidos. Bajo condiciones controladas, estos procesos pueden lograr resultados útiles. Sin embargo, los requisitos antes mencionados relativos a la tolerancia en las aplicaciones industriales resultaron ser problemáticos para el establecimiento de estas tecnologías.

Hace diez años, se desarrolló una alternativa robusta a los métodos utilizados anteriormente con el ensayo de capas térmicas (TSP) en forma de dispositivo de medición por infrarrojos coatmaster de Winterthur. Con el TSP, la superficie de un recubrimiento se calienta sobre una gran área con un breve pulso de luz de un milisegundo de longitud. La diferencia de temperatura generada de esta manera crea una ola de calor que viaja a través de la estructura de la capa (Fig. 1).

El tiempo de funcionamiento de la ola de calor se determina mediante la medición de la temperatura sin contacto basada en ecuaciones de conducción de calor y se convierte en un valor del espesor de la capa. Debido a la alta complejidad matemática de las ecuaciones de conducción de calor subyacentes, las mayores exigencias se plantean en el rendimiento de la CPU integrada. La regla general para el ensayo de capa térmica (TSP) es que un tiempo de funcionamiento de milisegundos para una película de revestimiento en seco corresponde a aproximadamente un micrómetro. Dado que los tiempos de funcionamiento en el rango de milisegundos pueden medirse con gran precisión, el TSP alcanza una precisión de repetición muy alta en el rango de unas pocas millonésimas de milímetro.

Debido al calentamiento de gran superficie del objeto de medición, también se cumplen los requisitos industriales con respecto a la inclinación y la tolerancia de distancia.

La medición de espesor de capa Automatizada o por imágenes

Una solución permanentemente integrada del sistema de medición ofrece la ventaja de un reajuste y registro automatizado y, por lo tanto, continuo del proceso de recubrimiento. El dispositivo de medición puede, por ejemplo, integrarse en el sistema de recubrimiento en ejes lineales o en un robot, permitiendo así el desplazamiento automático de posiciones de medición definidas en la pieza de trabajo (Fig. 2). Los datos obtenidos se pueden utilizar en un sistema ERP central para la supervisión de la calidad o para el control del sistema de recubrimiento. El sistema mide espesores de capa a una distancia de hasta 100 cm. Una versión ATEX del dispositivo de medición se utiliza para la medición del espesor de capa en áreas con peligro de explosión. Una alternativa a la medición puntual del espesor de capa es la medición de imágenes con el coatmaster online 3D. Con este método no destructivo, la distribución del espesor de la capa en geometrías complejas y superficies extensas se mide en un solo proceso de medición en más de 100.000 puntos de medición. Los puntos de inversión de las pistolas de recubrimiento pueden reconocerse como áreas localmente demasiado delgadas o demasiado gruesas (Fig. 3).

Práctico dispositivo de medición de espesor manual

En el caso de un espectro de piezas que cambia con frecuencia y de piezas de trabajo geométricamente complejas, un dispositivo de medición manual puede resultar más práctico que una solución permanentemente integrada, ya que permite determinar el espesor de la capa en la posición de medición deseada sin ningún esfuerzo de planificación o integración. El dispositivo de medición manual Coatmaster Flex cumple con los altos requisitos de robustez y repetibilidad y garantiza una medición precisa del espesor del recubrimiento incluso durante el funcionamiento (Fig. 4). El coatmaster Flex trabaja con todos los colores y geometrías y puede ser utilizado con una distancia de trabajo de alrededor de 10 cm en el sistema. Los mayores retos en el desarrollo del dispositivo fueron la miniaturización de la óptica de medición y el enorme esfuerzo informático necesario para resolver los problemas de conducción de calor subyacentes. Es el primer dispositivo de medición de este tipo que se conecta a una nube. La nube contiene los algoritmos para evaluar el espesor de capa así como una base de datos con las densidades de capa medidas. Los espesores de capa medidos son accesibles a través de un navegador de Internet convencional incluso cuando el dispositivo está apagado. También es posible conectar el banco de datos directamente a un sistema ERP. Prof. Dr. Nils A. Reinke, CEO Coatmaster // NEURTEK.

> más información, gama medidor de espesor de recubrimientos en linea coatmaster